Wirtualny przemysł: Jak technologia rewolucjonizuje przemysł 40

Wirtualny przemysł: Jak technologia rewolucjonizuje przemysł 4.0

Przemysł 4.0, zwany także Czwartą Rewolucją Przemysłową, to obecnie jedno z najważniejszych zagadnień dla biznesu i przemysłu. Oparta na technologii cyfrowej i automatyzacji produkcji, rewolucja ta zmienia sposób, w jaki produkowane są towary i świadczone usługi. Jednym z kluczowych aspektów Przemysłu 4.0 jest rosnąca rola wirtualizacji i digitalizacji procesów, co wiąże się z powstaniem tzw. Wirtualnego Przemysłu.

Co to jest Wirtualny Przemysł?

Wirtualny Przemysł to koncepcja, która związana jest z wykorzystaniem nowoczesnych technologii informatycznych i komunikacyjnych do usprawnienia i optymalizacji procesów produkcyjnych. Dzięki zastosowaniu różnych rozwiązań wirtualnych, takich jak symulacje komputerowe, systemy monitorowania produkcji czy wizualizacje procesów, możliwe jest zwiększenie efektywności, precyzji i jakości produkcji.

Technologie wirtualne w Przemyśle 4.0

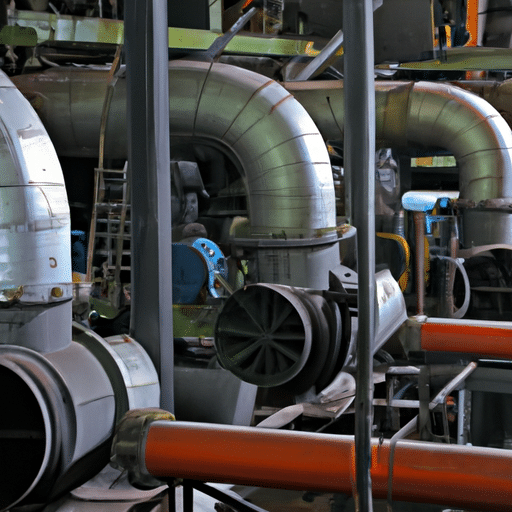

Wirtualny Przemysł opiera się na kilku kluczowych technologiach, które mają duże znaczenie dla efektywności produkcji i zaawansowania przemysłu. Jedną z najważniejszych technologii jest Internet rzeczy (IoT), który umożliwia komunikację pomiędzy różnymi urządzeniami i maszynami. Dzięki temu możliwe jest monitorowanie stanu produkcji w czasie rzeczywistym oraz zdalne sterowanie procesami.

Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na analizę dużej ilości danych i podejmowanie szybkich, trafnych decyzji. Dzięki algorytmom uczenia maszynowego, systemy AI są w stanie identyfikować wzorce i problemy w procesie produkcyjnym, co wpływa na poprawę jakości i efektywności produkcji.

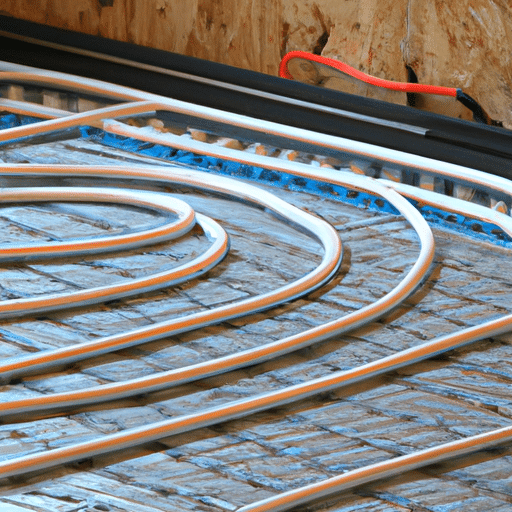

Inną ważną technologią jest wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR), które umożliwiają wizualizację procesów produkcyjnych i szkolenie pracowników. Dzięki zastosowaniu gogli VR czy specjalnych aplikacji AR, pracownicy mogą dosłownie „wejść” do wirtualnej fabryki i uczyć się na symulacjach różnych scenariuszy.

Zalety Wirtualnego Przemysłu

Wykorzystanie technologii wirtualnych w ramach Przemysłu 4.0 niesie wiele korzyści dla przedsiębiorstw i całego przemysłu. Jedną z najważniejszych zalet jest zwiększenie efektywności produkcji poprzez optymalizację procesów. Dzięki symulacjom komputerowym i systemom monitoringu, możliwe jest szybkie wykrywanie błędów i problemów oraz ich naprawa.

Wirtualny Przemysł pozwala również na zwiększenie precyzji i jakości produkcji. Dzięki analizie dużych ilości danych i systemom sztucznej inteligencji, możliwe jest doskonalenie procesów produkcyjnych oraz minimalizacja ryzyka błędów. Ponadto, zastosowanie wirtualnych narzędzi szkoleniowych, takich jak VR czy AR, pozwala na lepszy i bardziej realistyczny trening pracowników.

Wyzwania stojące przed Wirtualnym Przemysłem

Mimo licznych zalet i potencjału Wirtualnego Przemysłu, istnieje wiele wyzwań, którym muszą stawić czoła przedsiębiorstwa i branże. Jednym z największych wyzwań jest odpowiednie zabezpieczenie danych i systemów przed atakami cybernetycznymi. Wraz z rosnącą ilością połączeń między różnymi urządzeniami i maszynami, wzrasta potencjalne ryzyko naruszenia bezpieczeństwa.

Kolejnym wyzwaniem jest odpowiednie przeszkolenie pracowników i zapewnienie dostępu do odpowiedniej wiedzy i umiejętności. Przemysł 4.0 i Wirtualny Przemysł wymagają nowych kwalifikacji i kompetencji, dlatego konieczne jest inwestowanie w rozwój pracowników oraz tworzenie odpowiednich programów szkoleniowych.

Podsumowanie

Wirtualny Przemysł, jako jeden z kluczowych elementów Przemysłu 4.0, odgrywa coraz większą rolę w dzisiejszym biznesie i przemyśle. Dzięki wykorzystaniu nowoczesnych technologii wirtualnych, możliwe jest zwiększenie efektywności, precyzji i jakości produkcji. Jednak, aby osiągnąć pełen potencjał Wirtualnego Przemysłu, konieczne jest odpowiednie zabezpieczenie danych i systemów oraz zapewnienie odpowiedniego przeszkolenia pracowników. Tylko w ten sposób Wirtualny Przemysł może stać się prawdziwą rewolucją dla przemysłu 4.0.

Pytania i odpowiedzi

Jak technologia rewolucjonizuje przemysł 4.0?

Technologia rewolucjonizuje przemysł 4.0 poprzez wprowadzenie nowych rozwiązań i narzędzi, które automatyzują produkcję, optymalizują procesy produkcyjne i umożliwiają interakcję między ludźmi a maszynami.

Jakie są główne trendy wirtualnego przemysłu 4.0?

Główne trendy wirtualnego przemysłu 4.0 to: internet rzeczy (IoT), sztuczna inteligencja (AI), big data, zaawansowane robotyka oraz cyfryzacja procesów produkcyjnych.

W jaki sposób technologia IoT wpływa na przemysł 4.0?

Technologia IoT pozwala na połączenie różnych urządzeń i maszyn w jedną sieć, co umożliwia zbieranie, przetwarzanie i analizowanie danych na temat procesów produkcyjnych. Dzięki temu możliwe jest monitorowanie i sterowanie produkcją w czasie rzeczywistym, co przyczynia się do zwiększenia efektywności i optymalizacji działań w przemyśle 4.0.

W jaki sposób sztuczna inteligencja (AI) jest wykorzystywana w przemyśle 4.0?

Sztuczna inteligencja w przemyśle 4.0 jest wykorzystywana do podejmowania autonomicznych decyzji, przeprowadzania analizy danych, przewidywania awarii oraz optymalizacji procesów produkcyjnych. Dzięki swoim zaawansowanym algorytmom AI potrafi samodzielnie uczyć się i doskonalić swoje działania.

Jakie są korzyści z wykorzystania big data w przemyśle 4.0?

Wykorzystanie big data w przemyśle 4.0 pozwala na analizę ogromnych ilości danych w celu wykrywania trendów, przewidywania awarii, optymalizacji procesów produkcji, personalizacji produktów oraz lepszego zrozumienia preferencji klientów. Dzięki temu możliwe jest podejmowanie bardziej racjonalnych i przemyślanych decyzji.

Jak robotyka wpływa na przemysł 4.0?

Robotyka w przemyśle 4.0 wpływa na automatyzację procesów produkcyjnych, co prowadzi do zwiększenia wydajności, precyzji i czasu reakcji. Roboty są w stanie wykonywać powtarzalne i monotonne czynności, a także współpracować z ludźmi w procesie produkcyjnym.

Jak cyfryzacja procesów produkcyjnych wpływa na przemysł 4.0?

Cyfryzacja procesów produkcyjnych w przemyśle 4.0 umożliwia zdalne monitorowanie, sterowanie i analizę danych związanych z produkcją. Dzięki temu można szybko reagować na zmiany, optymalizować działania oraz zoptymalizować zarządzanie zasobami.

Jakie są główne wyzwania związane z wirtualnym przemysłem 4.0?

Główne wyzwania związane z wirtualnym przemysłem 4.0 to: cyberbezpieczeństwo, kwestie związane z prywatnością danych, transformacja kultury organizacyjnej, brak odpowiedniej infrastruktury technologicznej oraz adaptacja pracowników do nowych technologii.

Jak technologia rewolucjonizuje tradycyjne modele biznesowe w przemyśle 4.0?

Technologia rewolucjonizuje tradycyjne modele biznesowe w przemyśle 4.0 poprzez wprowadzenie nowych rozwiązań, które umożliwiają personalizację produkcji, dostosowywanie się do indywidualnych potrzeb klientów oraz dynamiczne reagowanie na zmieniające się warunki rynkowe.

Jakie perspektywy rozwoju ma przemysł 4.0 w Polsce?

Perspektywy rozwoju przemysłu 4.0 w Polsce są obiecujące. Wdrażanie nowych technologii i automatyzacja procesów staje się coraz bardziej popularna w polskich przedsiębiorstwach. Rząd również wspiera rozwój przemysłu 4.0 poprzez programy i dotacje dla firm, co przyczynia się do wzrostu konkurencyjności polskiego przemysłu na arenie międzynarodowej.