Jak zoptymalizować wycinanie laserowe w metalu, by zmniejszyć odpady?

Coraz więcej firm patrzy dziś na odpady nie jak na koszt stały, ale na zmienną, którą da się kontrolować. W wycinaniu laserowym metalu widać to szczególnie wyraźnie. Każdy arkusz to konkretne pieniądze, a każdy błędny detal to stracony czas, energia i materiał.

Rozwiązania predykcyjne wchodzą do hal produkcyjnych na poważnie. Modele analizują sygnały z czujników i przewidują ryzyko wady jeszcze zanim krawędź zacznie się palić lub narastać grat. W tym artykule dowiesz się, gdzie powstają straty, na czym polega predykcja, jakie dane są potrzebne i jak zacząć jej wdrożenie w praktyce.

Jak duże są straty materiału przy wycinaniu laserowym metalu?

Ich skala zależy od projektu, strategii nestingu, grubości i stanu procesu, a także od liczby detali odrzuconych po kontroli jakości.

Na straty składają się nie tylko wadliwe detale. Wchodzi w to szerokość szczeliny cięcia, mostki technologiczne, wloty i wyloty, marginesy bezpieczeństwa przy krawędziach arkusza, odrzut po cięciach testowych oraz szkielety resztkowe. Duży wpływ ma sposób układania detali, możliwość cięcia wspólną linią oraz zarządzanie resztkami. W praktyce różnice między partiami wynikają też z płaskości blachy, powłok, a nawet z jakości gazu procesowego. Predykcja wad nie zastępuje dobrego nestingu, ale pomaga ograniczyć odrzuty jakościowe, które bolą najbardziej.

Z jakich przyczyn powstają wady i odpady podczas cięcia laserem?

Najczęściej z połączenia parametrów nieadekwatnych do materiału, zmienności samego materiału oraz stanu elementów eksploatacyjnych i warunków środowiskowych.

Błędy pojawiają się, gdy moc, prędkość, pozycja ogniska lub ciśnienie gazu nie pasują do grubości i gatunku. Zużyte dysze i soczewki, zabrudzenia, niestabilny przepływ gazu, wilgoć i korozja na arkuszu zwiększają ryzyko niedocięcia i gratu. Znaczenie ma też plan ścieżek i akumulacja ciepła na gęstych konturach. Wady potrafią wynikać z dokumentacji i logistyki, na przykład z błędów DXF, złych mikromostków, pomyłek w partiach materiału lub uszkodzeń podczas transportu detali.

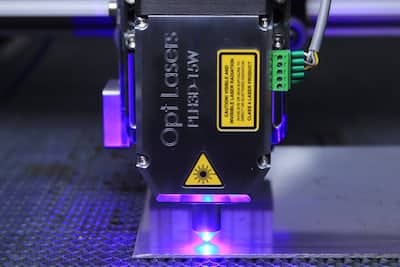

Na czym polega predykcja wad w procesie wycinania laserowego?

To przewidywanie ryzyka defektu na podstawie bieżących danych z procesu i modeli, zanim pojawi się widoczna wada na detalu.

System zbiera sygnały z głowicy, układów napędowych i otoczenia, a następnie wykrywa wzorce zapowiadające niedocięcie, narost gratu, przepalenie krawędzi, przebarwienia lub zgaśnięcie łuku plazmowego. Predykcja może działać w czasie rzeczywistym lub analizować serie danych partiami. Reakcją jest komunikat dla operatora, automatyczna korekta wybranych parametrów albo zatrzymanie procesu na bezpiecznym etapie, aby nie marnować arkusza.

Jakie dane i sensory umożliwiają wiarygodną predykcję wad?

Najlepsze wyniki daje połączenie kilku źródeł sygnału zsynchronizowanych z tokiem ścieżki.

- Emisja plazmy i światła z rowka cięcia mierzona fotodiodą koaksjalną.

- Dźwięk i wibracje z okolic procesu, w tym akustyczna emisja powstająca przy nieciągłościach.

- Obraz z kamery koaksjalnej, czasem szybkoklatkowej, do oceny stabilności jeziorka i iskier.

- Temperatura w rowku i strefie wpływu ciepła z pirometru lub kamery termowizyjnej.

- Odbicie wiązki i sygnały z głowicy dotyczące ogniska i zderzeń.

- Ciśnienie i przepływ gazu procesowego oraz jego skład.

- Telemetria z osi i napędów, na przykład prądy, prędkości i mikrodrgania.

- Metadane o materiale i partii z systemu produkcyjnego, w tym grubość, gatunek, powłoki i płaskość.

- Dane środowiskowe jak temperatura i wilgotność w hali.

- Logi CNC z parametrami technologii, wejść i wyjść, komunikatami oraz znacznikami czasu.

Jak modele predykcyjne współpracują z maszynami CNC?

Poprzez integrację programową ze sterownikiem i komputerem przemysłowym, który analizuje dane i wymienia komendy w granicach wyznaczonych przez technologię.

Modele mogą działać na urządzeniu brzegowym przy maszynie lub w lokalnym serwerze, a z CNC łączyć się przez standardowe interfejsy. W trybie doradczym wskazują ryzyko i sugerują korektę, na przykład prędkości, ciśnienia gazu czy pozycjonowania ogniska. W trybie półautomatycznym sterują wybranymi parametrami w bezpiecznych przedziałach. W obu przypadkach zapisują kontekst procesu dla śledzenia partii i doskonalenia modeli. Priorytetem pozostaje bezpieczeństwo, dlatego system przewiduje tryb awaryjny i jasne uprawnienia.

Jak predykcja wpływa na jakość i powtarzalność wycinanych detali?

Zmniejsza liczbę odrzutów i stabilizuje parametry, co przekłada się na gładkie krawędzie, mniejszy grat i spójną geometrię.

Dzięki wczesnemu wykrywaniu anomalii system ogranicza propagację błędów na kolejne detale w arkuszu. Ułatwia utrzymanie odpowiedniej strefy wpływu ciepła i powtarzalnej jakości przy różnych grubościach i gatunkach. Lepsza powtarzalność to mniej poprawek manualnych, mniejsze ryzyko kolizji na dalszych operacjach i bardziej przewidywalne czasy przezbrojeń. W ujęciu procesowym rośnie stabilność wskaźników jakościowych, a kontrola pooperacyjna staje się prostsza.

Jakie ograniczenia technologiczne i organizacyjne trzeba przewidzieć?

Skuteczność zależy od jakości danych, poprawnej integracji i gotowości zespołu do pracy z danymi.

Czujniki wymagają kalibracji i potrafią dryfować. Środowisko produkcyjne generuje hałas w danych, który bywa mylony z anomaliami. Materiały i grubości bardzo się różnią, więc modele potrzebują reprezentatywnych zbiorów uczących i walidacji. Dojść mogą opóźnienia obliczeń, fałszywe alarmy i przerwy w łączności. Organizacyjnie ważne są kompetencje operatorów, zasady reagowania na alerty, cyberbezpieczeństwo oraz właścicielstwo danych. Predykcja nie zastępuje przeglądów maszyn i dyscypliny 5S.

Od czego zacząć wdrożenie predykcji wad w zakładzie produkcyjnym?

Najczęściej od pilota na jednej maszynie i wybranym detalu, z jasno określoną metryką jakości i horyzontem oceny.

Dobrym początkiem jest przegląd źródeł danych, ich synchronizacja i wybór kilku czujników o największym wpływie. Przygotowany zostaje zestaw detali testowych obejmujący typowe warianty materiałów i grubości. Zespół ustala progi akceptacji, plan reakcji na alerty i sposób zbierania etykiet jakości. Modele najpierw działają doradczo, aby ocenić trafność. Potem przechodzą do półautomatycznej korekty parametrów na wybranych odcinkach ścieżki. Efekty pilota trafiają do standardów pracy, dokumentacji technologii i instrukcji dla operatorów. Skalowanie na kolejne maszyny odbywa się etapami, z uwzględnieniem różnic sprzętowych.

Wdrażanie predykcji w wycinaniu laserowym w metalu to praktyczna droga do mniejszych odpadów i stabilniejszej jakości. Kluczem jest rzetelny pomiar, rozsądna integracja z CNC i konsekwentna praca na danych. Nawet mały pilotaż potrafi ujawnić miejsca, w których proces traci materiał i czas. To dobry moment, aby zamienić intuicję w liczby i podejmować decyzje na faktach.

Skonsultuj wdrożenie predykcji wad w Twoim procesie wycinania laserowego w metalu i zaplanuj pilotaż.

Zredukuj odrzuty i stabilizuj jakość detali — zobacz, jak pilotaż predykcji wad może ujawnić miejsca tracące materiał i ograniczyć odpady w praktyce: https://kossremo.com.pl/oferta/ciecie/.