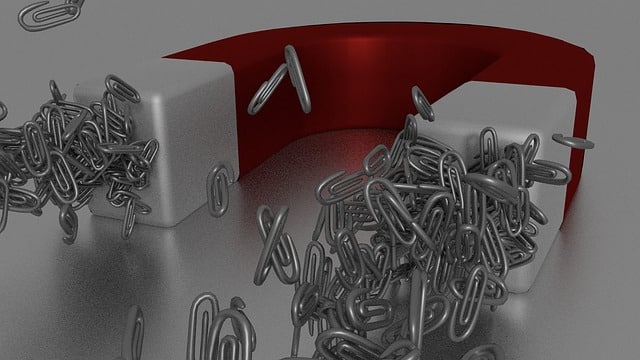

Jak zoptymalizować partię zamówień magnesów neodymowych dla MŚP?

Coraz więcej firm z sektora MŚP kupuje magnesy neodymowe w partiach, bo to obniża koszty i stabilizuje produkcję. Jednocześnie rosną wymagania co do jakości, terminów i bezpieczeństwa. W 2025 roku zmienność łańcuchów dostaw nadal potrafi zaskoczyć. Dlatego warto przejść przez prosty proces, który pozwoli zamówić właściwą ilość, we właściwym czasie i parametrach.

W tym poradniku znajdziesz praktyczne wskazówki od planowania popytu, przez wybór typu magnesów, kontrolę jakości i powłok, po logistykę, bezpieczeństwo, negocjacje oraz weryfikację zgodności materiałowej. W kartach produktów spotkasz skrót NdFeB oraz angielską nazwę neodymium magnets. Wyjaśniamy, jak je czytać i sprawnie wykorzystać w biznesie.

Jak ustalić optymalną ilość zamówienia magnesów neodymowych?

Oprzyj ilość na popycie, czasie dostawy i buforze, dopasuj to do minimalnej partii dostawcy.

Najpierw zbierz historyczne zużycie i plany sprzedaży. Określ średni popyt w okresie, który pokryje czas dostawy i zapas bezpieczeństwa. Wyznacz punkt ponownego zamówienia jako suma zapotrzebowania na czas dostawy i bufora. Zwróć uwagę na ograniczenia dostawcy, takie jak minimalna wielkość zamówienia i progi ilościowe. Uwzględnij tolerancję produkcyjną oraz odpad montażowy. Sprawdź ograniczenia magazynowe i rotację, aby nie zamrażać gotówki. Dla kluczowych indeksów zastosuj prostą klasyfikację ABC i częstsze, mniejsze dostawy. Dla pozycji zmiennych w popycie rozważ krótszy horyzont i większy bufor. Gdy koszty przyjęcia i utrzymania zapasu są znane, możesz skorzystać z klasycznej metody ekonomicznej wielkości zamówienia w wersji uproszczonej, bez skomplikowanych wzorów.

Jak wybrać między magnesami spiekanymi a klejonymi?

Spiekane wybierz, gdy liczy się wysoka siła i stabilność. Klejone wybierz, gdy ważny jest kształt, niska masa i integracja z tworzywem.

Magnesy spiekane NdFeB oferują wyższą indukcję i siłę. Lepiej sprawdzają się w uchwytach, napędach i filtracji. Są twardsze i bardziej kruche, wymagają ostrożnego montażu. Najczęściej mają powłokę nikiel miedź nikiel, która chroni przed korozją. Magnesy klejone powstają z proszku połączonego lepiszczem. Mają niższą siłę, ale pozwalają na skomplikowane formy i cienkościenne elementy. Często są izotropowe, co ułatwia montaż w seriach. Dobrze sprawdzają się w czujnikach, małych mechanizmach i tam, gdzie liczy się dokładny kształt. W wyższych temperaturach przewagę częściej mają spiekane o odpowiedniej klasie temperaturowej. Gdy projekt wymaga dokładnego formowania 3D lub integracji z plastikiem, wariant klejony może uprościć produkcję.

Jak sprawdzić jakość i powłokę magnesów przed odbiorem?

Poproś o raport z badań materiału i sprawdź wymiary, siłę trzymania oraz ciągłość powłoki na próbkach z partii.

Kluczowe parametry to klasa materiału, siła trzymania w układzie testowym oraz tolerancje wymiarowe. Zadbaj o próbki do zatwierdzenia przed produkcją seryjną. Ustal protokół odbioru z akceptowanymi odchyleniami. Sprawdź wizualnie powłokę pod kątem pęknięć, porów i zadrapań. W razie potrzeby wykonaj testy przyspieszonej korozji w warunkach uzgodnionych ze stroną techniczną. Zmierz siłę odrywania w powtarzalnym układzie stalowej płyty o znanej grubości. Zwróć uwagę na kruchość magnesów. Uszkodzenia mechaniczne często wynikają z niewłaściwego rozpakowania. Jeśli środowisko pracy jest wilgotne lub zapylone, rozważ powłoki alternatywne, na przykład epoksydowe. Do zastosowań przemysłowych przydaje się dokumentacja partii i znakowanie numerem serii.

Jak zorganizować transport i magazynowanie partii magnesów?

Pakuj ekranowane i przekładane opakowania, stosuj dystanse i wyraźne oznaczenia. Magazynuj sucho, z dala od ciepła, wilgoci i elektroniki.

Zamów przekładki z tworzywa lub kartonu między elementami, aby uniknąć zderzeń. Ekranowanie stalowymi wkładkami i ułożenie biegunami naprzemiennie ogranicza pole na zewnątrz. Dodaj osłony narożników i pasy spinające paczki. Oznacz przesyłki piktogramami o silnym magnesie. Dla transportu lotniczego skonsultuj wymagania przewoźnika dotyczące dopuszczalnego pola poza opakowaniem. W magazynie trzymaj wyroby w suchym miejscu i temperaturze pokojowej. Unikaj nasłonecznienia i źródeł ciepła. Nie przechowuj przy urządzeniach elektronicznych, kartach magnetycznych i przyrządach pomiarowych. Stosuj regały, które minimalizują przypadkowe przyciąganie elementów stalowych. Nie używaj wody do czyszczenia. Kontakt z wodą przyspiesza korozję wielu powłok.

Jak zabezpieczyć personel i sprzęt przed polem magnetycznym?

Wyznacz strefy bezpieczeństwa, przeszkol zespół i stosuj osłony, chwytaki oraz rękawice ochronne.

Silne magnesy mogą przytrzasnąć palce i uszkodzić sprzęt. Zadbaj o szkolenie z bezpiecznego rozdzielania i łączenia elementów. Osoby z rozrusznikami i implantami nie powinny pracować w strefie silnego pola. Zgromadź podstawowe wyposażenie, takie jak kliny dystansowe, chwytaki i nieiskrzące narzędzia. Stosuj okulary ochronne. Wyznacz minimalne odległości od drobnej elektroniki, nośników danych, kart i zegarków. Zaplanuj ergonomiczne stanowisko rozpakowywania z osłoną przed przypadkowym przyciąganiem stalowych przedmiotów. Ustal procedurę reagowania na uszkodzenia i odłamki.

Jak negocjować terminy i minimalne wielkości partii z dostawcą?

Przedstaw rzetelną prognozę, zaproponuj harmonogram wydań i uzgodnij elastyczne okna dostaw.

Przygotuj plan roczny z podziałem na krótsze okresy i zakres tolerancji ilościowej. Uzgodnij minimalną wielkość partii, ale dodaj mechanizm wydań częściowych. Poproś o rezerwację materiału pod serię. Dla pozycji krytycznych rozważ bufor u dostawcy lub konsygnację. Ustal czas realizacji na poziomie komponentu i całej partii. Doprecyzuj warunki wymiany i lead time na powtórkę w razie odrzutu jakościowego. Sprawdź dostępne formaty pakowania, aby unikać przepakowywania po dostawie. Zadbaj o jasne warunki dokumentacji partii i zgodności materiałowej.

Jak sprawdzić certyfikaty i zgodność materiałową magnesów?

Zweryfikuj deklaracje zgodności i raporty z badań, w tym skład stopu, klasę materiału i bezpieczeństwo użytkowania.

Poproś o deklarację materiałową magnesu NdFeB wraz z klasą, na przykład N35 lub N42. W przypadku zastosowań przemysłowych przydają się raporty potwierdzające zgodność z wymaganiami środowiskowymi, na przykład dotyczące substancji ograniczonych. U producentów z branż o wysokich wymaganiach spotyka się certyfikację systemów jakości, na przykład według norm dotyczących produkcji lub motoryzacji. Dla każdej partii przydatny jest numer serii i możliwość śledzenia. Jeśli produkt ma kontakt z żywnością lub urządzeniami medycznymi, wymagania mogą być szersze. Zawsze porównaj dokumenty z próbkami i kartą produktu, aby uniknąć rozbieżności.

Od czego zacząć optymalizację zamówienia magnesów neodymowych w MŚP?

Zacznij od danych o popycie i zastosowaniu, następnie wybierz typ magnesu, zaplanuj testy i uzgodnij logistykę z dostawcą.

Zbierz listę indeksów z rocznym wolumenem, sezonowością i krytycznością dla produkcji. Określ środowisko pracy, wymagania siły trzymania i tolerancje. Na tej podstawie wybierz spiekane lub klejone oraz powłokę. Uzgodnij próbki i plan badań odbiorczych. Zdefiniuj zapas bezpieczeństwa i punkt zamówienia. Sprawdź wymagania oznakowania i pakowania oraz zasady transportu. Ustal harmonogram wydań i zasady dla zamówień awaryjnych. Na końcu spisz prostą kartę uzgodnień partii, która porządkuje parametry, jakość, logistykę i odpowiedzialności.

Dobrze zaplanowana partia ułatwia produkcję i oszczędza zasoby. Klucz to spójne dane, jasne wymagania i partnerska współpraca z dostawcą. Dzięki temu magnesy pracują zgodnie z założeniami, a Ty zyskujesz przewidywalność. Warto wdrożyć te kroki na jednej, pilotażowej referencji, a potem rozszerzać na kolejne.

Skonsultuj z nami swój projekt i zamów próbki, aby dobrać optymalną partię magnesów do Twojej produkcji.

Poznaj prosty proces, który pozwoli ustalić optymalną wielkość partii i punkt ponownego zamówienia, aby obniżyć koszty zapasów i zmniejszyć ryzyko braków w produkcji: https://topmagnesy.com/en/12-neodymium-magnets.