Jak zmniejszyć wady prototypowych form wtryskowych na etapie projektu?

Coraz więcej zespołów skraca rozwój produktów i zamawia prototypowe formy wtryskowe, by szybko zweryfikować założenia. Czasem jednak pierwsze serie pokazują problemy, które można było przewidzieć już w CAD. To kosztuje czas i morale zespołu.

W tym tekście znajdziesz praktyczny zestaw wskazówek, jak wykryć ryzyka na etapie projektu i ograniczyć wady jeszcze przed pierwszym wtryskiem. Zobaczysz, kiedy warto uruchomić symulacje, jak dobrać materiał, uprościć detal i które elementy wykonać CNC lub wydrukować 3D.

Jak wykryć i zapobiec najczęstszym wadom prototypowych form wtryskowych?

Najwięcej wad eliminuje się przez przegląd DFM, ujednolicenie grubości ścianek, poprawny kąt wypychu i zaplanowane odpowietrzenie oraz wypychanie.

Prototypowe formy wtryskowe często zdradzają te same słabości: zapady, wypaczenia, zadzieranie przy wypychaniu, niedolewy i ślady łączenia przepływów. Warto więc zacząć od krótkiej listy kontrolnej. Utrzymuj równą grubość ścianek i unikaj nagłych przejść. Dodaj promienie w narożach, minimum rzędu grubości ścianki. Zapewnij kąt wypychu co najmniej 1 do 2 stopni, więcej przy fakturze. Zaprojektuj kanały odpowietrzające w rejonach końca płynięcia i przy suwakach. Rozplanuj wypychacze pod żebrami i bossami, by zmniejszyć odkształcenia i ślady.

- Ujednolicone ścianki i rdzenie odciążające duże masy materiału.

- Kąt wypychu na wszystkich powierzchniach formujących i fakturowanych.

- Promienie i łagodne przejścia w miejscach koncentracji naprężeń.

- Odpowietrzenia i pola odpowietrzeń w pułapkach powietrza.

- Wypychacze dobrane do geometrii, z płaszczyznami podparcia detalu.

- Brama wtryskowa ustawiona do równomiernego wypełnienia i chłodzenia.

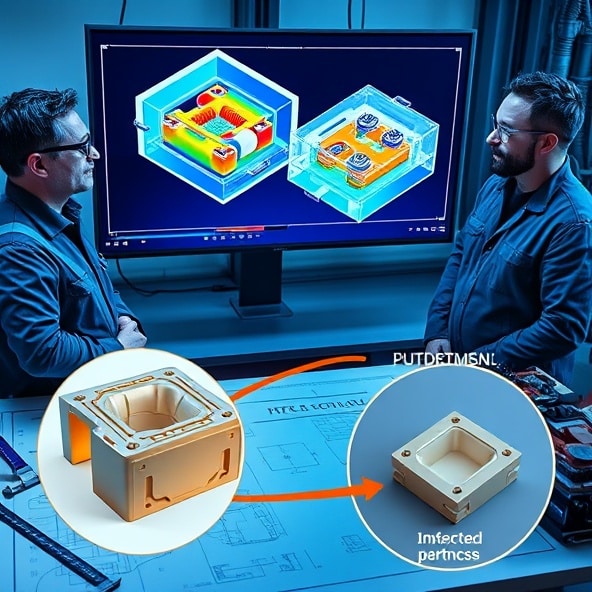

Kiedy symulacje przepływu pomagają uniknąć błędów projektowych?

Symulacje opłacają się, gdy geometria jest złożona, materiał wymagający lub chłodzenie nierównomierne, bo wtedy przewidują niedolewy, linie łączenia, lokalne przegrzewy i wypaczenia.

Analiza przepływu pokazuje czasy wypełnienia, profile ciśnień i pułapki powietrza. Widzisz miejsca ryzyka zapadów i deformacji przed zamówieniem formy. Warto uruchomić symulację, gdy zmieniasz tworzywo, grubości ścianek lub lokalizację bramy, albo gdy detal jest cienkościenny z gęstymi żebrami. Na wczesnym etapie wystarczy prosta analiza wypełnienia i skurczu. Przy częściach optycznych lub wysokowytrzymałych dołóż analizę wypaczeń. Wynik traktuj jako wskazówki do korekt CAD i ustawień procesu, nie jako wyrocznię.

- Użyj symulacji przy pierwszej wersji detalu i po każdej istotnej zmianie.

- Oceń czasy wypełnienia, spadki ciśnień, ścinanie, spoiny i pułapki powietrza.

- Sprawdź skurcz objętościowy i strefy ryzyka zapadów.

- Zweryfikuj wpływ chłodzenia na różnice temperatur i wypaczenia.

- Zdefiniuj okno procesu jeszcze przed wykonaniem formy.

Jak dobór tworzywa wpływa na trwałość prototypowej formy?

Tworzywo decyduje o temperaturach, ciśnieniach i ścieraniu, więc wpływa bezpośrednio na zużycie wkładek, gniazd i suwaków.

Włókna szklane, dodatki mineralne i domieszki ognioodporne przyspieszają zużycie. W prototypowych formach wtryskowych warto przewidzieć utwardzone lub wymienne wkładki w miejscach największego ścierania. Tworzywa o wysokiej temperaturze formowania wymagają lepszego chłodzenia i stabilnych materiałów narzędziowych. Nie wszystkie mieszanki przetestujesz na tej samej formie. Na etapie prób użyj reprezentatywnego materiału, nawet jeśli docelowo planujesz wersję niestandardową. Pamiętaj o wilgotności i kondycjonowaniu, bo wpływają na skurcz i montaż.

- Tworzywa z włóknem szklanym. Wybierz twardsze wkładki i powłoki przeciwzużyciowe.

- Wysokotemperaturowe polimery. Zapewnij stabilne chłodzenie i kontrolę temperatury formy.

- Elastyczne mieszanki. Przewiduj większy skurcz i przeskalowanie gniazd.

- Materiały niestandardowe. Zaplanuj krótkie próby i szybkie cykle korekt.

Jak uprościć geometrię detalu, by zmniejszyć ryzyko uszkodzeń?

Proste, równe ścianki, większe promienie i unikanie podcięć ograniczają naprężenia i ułatwiają wypychanie bez zadzierania.

Uproszczenie detalu to często najszybsza droga do stabilnego procesu. Zastąp grube masy materiału żebrami o kontrolowanej grubości. Dodaj rdzenie odciążające w bossach. Zwiększ promienie wewnętrzne. Uprość tekstury w rejonach wypychaczy. Zmień grawer na wypukłe oznaczenia, jeśli detale się rysują. Przenieś bramę tak, aby przepływ nie przecinał cienkich mostków. Jeżeli podcięcie jest konieczne, rozważ jego podział na mniejsze i krótsze lub zmianę kierunku rozformowania.

- Żebra o grubości około połowy ścianki nominalnej.

- Promienie wewnętrzne co najmniej równe grubości ścianki.

- Kąt wypychu większy na powierzchniach fakturowanych.

- Bossy wspierane żebrami zamiast masywnych cylindrów.

- Ograniczenie ostrych krawędzi i długich, cienkich mostków.

Które elementy formy warto wykonać CNC, a które drukować 3D?

Powierzchnie formujące i elementy zużywalne wykonaj CNC z metalu, a pomocnicze insertki, zabudowy próbne i chłodzenie konformalne rozważ w druku 3D.

Cavities, rdzenie, podziały formy, suwadła i liftery wymagają precyzji, stabilności wymiarowej i wykończenia, które daje obróbka skrawaniem. Druk 3D sprawdza się przy elementach pomocniczych, prototypowych wkładkach z niską liczbą strzałów oraz przy kanałach chłodzących o kształcie konformalnym. Wydrukowane wkładki skracają iteracje, ale mają ograniczenia termiczne i wytrzymałościowe. Dobrym kompromisem jest hybryda. Korpus i powierzchnie formujące z CNC, wybrane wkładki lub rdzenie chłodzone konformalnie z druku metalu.

- CNC. Gniazda, rdzenie, podziały, suwaki, gniazda bram, płyty dociskowe.

- Druk 3D. Konformalne chłodzenie, elementy pomocnicze, krótkoseryjne wkładki testowe.

- Hybryda. Wymienne insertki drukowane, dopasowane do stalowego korpusu.

Jak zaprojektować układ chłodzenia, by uniknąć przebarwień i napięć?

Zadbaj o równomierne, blisko położone kanały, stały przepływ i oddzielne obwody w rejonach krytycznych, aby wyrównać temperaturę i skrócić czas stabilizacji.

Nierówny rozkład temperatur generuje naprężenia, przebarwienia i wypaczenia. Dlatego planuj podobny dystans kanałów do powierzchni formujących i unikaj martwych stref. W rejonach grubych sekcji stosuj przegrody i rozpraszacze. Dla detali wrażliwych rozważ chłodzenie konformalne. Oddziel obwód przy bramie, aby lepiej kontrolować zamykanie strugi. Zapewnij odpowiedni przepływ i jakość medium chłodzącego, bo kamień i osady szybko psują równowagę cieplną.

- Zbliż kanały do powierzchni formujących z zachowaniem bezpiecznego dystansu.

- Stosuj baffle, bubblery i obwody lokalne w masywnych rejonach.

- Wybierz konformalne chłodzenie dla trudnych geometrii.

- Zapewnij równy przepływ i monitoruj temperatury zasilania i powrotu.

Jak ustalić tolerancje i skoki, żeby zmniejszyć reklamacje montażowe?

Opracuj łańcuch wymiarów od funkcji montażu, uwzględnij skurcz tworzywa i zostaw naddatki na korekty stalą, by domykać wymiary po próbach.

Kluczem jest rozróżnienie wymiarów krytycznych i pomocniczych. Na krytyczne ustal węższe tolerancje i przewidź ich kontrolę w pomiarach pierwszych sztuk. Pozostałe pozostaw z tolerancją ogólną. Zaplanuj naddatki stalą w kierunku łatwego zdejmowania materiału po próbach. Uwzględnij skurcz konkretnego gatunku tworzywa oraz wpływ kierunku przepływu na wymiary. Jeżeli montaż wymaga dopasowania wciskowego lub luzu, przetestuj kilka wartości w jednym narzędziu przez wymienne insertki.

- Zdefiniuj wymiary funkcjonalne i ich punktowe bazy.

- Ustal tolerancje na podstawie zdolności procesu i wymagań montażu.

- Zostaw naddatek na obróbkę w newralgicznych rejonach.

- Wykonaj pomiar pierwszych sztuk i porównaj z łańcuchem wymiarów.

Jak zacząć wprowadzać poprawki projektowe przy prototypowych formach?

Zacznij od krótkiej pętli PDCA. Zbierz dane z prób, wprowadź najmniejszą skuteczną zmianę i potwierdź efekt na krótkiej serii.

Po pierwszych strzałach zapisz objawy, warunki procesu i miejsca wad. Oceń wpływ problemu na funkcję i estetykę. Wybierz zmianę o największym stosunku efektu do nakładu, na przykład korekta bramy zamiast dużej przebudowy. Wprowadzaj korekty przez insertki i stal-safe, by zachować odwracalność. Zatwierdzaj wynik krótkim badaniem zdolności i powtórz pętlę, aż produkt spełni wymagania. Dokumentuj zmiany w modelu 3D i na rysunku, aby cały zespół pracował na tej samej wersji.

- Zbieranie danych. Zdjęcia wad, parametry procesu, lokalizacja na detalu.

- Priorytetyzacja. Wpływ na funkcję, bezpieczeństwo, termin projektu.

- Zmiana minimalna. Korekta bramy, odpowietrzeń, chłodzenia, naddatków.

- Walidacja. Krótka seria, pomiar krytycznych wymiarów, akceptacja.

- Aktualizacja dokumentacji i planu kontroli.

Prototypowe formy wtryskowe pozwalają wcześnie testować właściwości fizyczne i proces, co skraca drogę do powtarzalnej produkcji. Najwięcej zysku dają proste decyzje podjęte w CAD: równe ścianki, przemyślana brama, chłodzenie, właściwy materiał i plan na szybkie korekty. Warto traktować prototyp jak narzędzie do nauki i budować krótkie pętle zmian, zamiast czekać na „idealny” projekt.

Prześlij model do wstępnej analizy DFM i zacznij usuwać ryzyka wad w prototypowej formie jeszcze przed zamówieniem narzędzia.

Chcesz uniknąć zapadów, wypaczeń i niedolewów jeszcze przed pierwszym wtryskiem? Pobierz praktyczną listę kontrolną DFM oraz wskazówki dotyczące symulacji, doboru materiału i układu chłodzenia, które skrócą iteracje prototypowania: https://techflow3d.pl/oferta/formy-wtryskowe/prototypowe-formy-wtryskowe/.